發布日(rì)期:2017-12-10 15:23

通過分(fèn)析複合肥車間(jiān)除塵設備生產車間粉塵的性質和車間各揚(yáng)塵點的工況,使用一台套布袋除塵係統,收集處理車間內冷卻、篩分、破碎、提升、皮帶輸送等多個產塵點的揚塵(chén),徹底解決生產車間內崗位粉塵和煙囪排放粉塵均超標的現象,我公(gōng)司為山東芭苗O複合肥生(shēng)產線配套的布袋除塵器器今日調試(shì)運轉正常,粉塵排放(fàng)濃度20mg/m3達標。

一、前言

傳統法複合肥生產工藝大都經過濃縮中和、造粒幹燥、篩分、破碎(suì)、冷卻等生產工藝加工而成,在這(zhè)些生產過程中,從造粒(lì)幹燥到冷卻均有較大的粉塵(chén)產生。因磷(lín)酸二銨粉塵呈酸性,易吸潮粘結,普通布(bù)袋易結露堵料,固以往大部分複合肥生產車間均是采用的旋風除塵加尾氣洗滌器組成的除塵工藝係統。隨著環保要求逐漸嚴格,該工藝已經遠(yuǎn)遠不能滿(mǎn)足目前的生產及環保要求,並且還存在係(xì)統(tǒng)裝置中洗滌液難以平衡及成品回收(shōu)的問題(tí)。

二、粉塵性質

車(chē)間裏(lǐ)各處(chù)揚塵點的粉塵都有不同的性質(zhì),造粒(lì)幹燥機(jī)的煙氣含濕量高,溫度較高,腐蝕性強;冷卻(què)滾筒要保(bǎo)證冷風量和通風係數,但煙氣溫度相對較低;雙層(單層)振動篩的揚塵受設備的(de)密封性影響(xiǎng)較大,排風(fēng)量計算較難(nán);破碎機的粉(fěn)塵逃逸速度快;皮(pí)帶(dài)落料和轉折點受物料落差的(de)影響較大,排風量的取(qǔ)值也難(nán)確定。整介輸送過程根據車間的工藝布置,有的伴有提升機等設備。

車間(jiān)裏的揚塵對崗位工人的健康以及廠區和周邊的環境影(yǐng)響很大。原有除塵係統排放超標,增加了企業的排汙費用和(hé)成品的損失。因此新型幹法袋除塵設備技術的應用成為一種新的趨勢。

三、除塵設備係統設計

3.1傳統除(chú)塵設備工藝(yì)係統(tǒng)的問題

以91看片在中化開磷化肥有限公司(sī)改造的四條磷酸二銨生產線(xiàn)為例,原除塵設備工藝係統采用的就是傳統(tǒng)的旋風除塵加尾氣洗滌器組成的除(chú)塵係統,一直存在係統(tǒng)磷酸平(píng)衡及成品回收的問題。經尾氣洗滌器洗滌(dí)後進入沉澱池的磷酸(suān)二銨成品,清理出來後平均每天將近(jìn)4T,隻能回收重新生產(chǎn),浪費(fèi)了大量的人力物力資源。O主要的還有尾氣不能達標排放的問題。

中化開磷的磷酸二銨每條生產(chǎn)線布(bù)置在一個(gè)車間內,包括有(yǒu)造粒幹燥機一台、一級(jí)篩一台、二級篩(shāi)一台、破(pò)碎機兩台、冷卻機一台、皮帶三條、提升機一台,在整個車間形成揚塵的地方有十四(sì)餘(yú)處,這所(suǒ)有的(de)揚塵排風(fēng)經支(zhī)管匯入總管後進入原(yuán)除塵係統。但(dàn)原(yuán)除塵係(xì)統因排風(fēng)量的計算、係(xì)統風壓的確定、管道的走向、管徑的匹配、吸塵罩的設計都存在欠(qiàn)缺,至使整個車間內(nèi)24小時粉(fěn)塵迷漫,工人工作環境非(fēi)常惡劣。每次停(tíng)機後,清掃車間內的灰塵就需要浪費(fèi)一天的(de)時間,清理的粉塵就是磷酸二銨成(chéng)品,浪費可想而(ér)知。

3.2改造後的除塵工藝

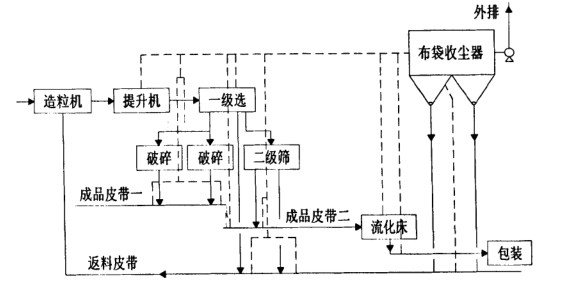

由於原車間在設計時隻考慮了一台旋風除塵器的位置,而增加布(bù)袋除塵係統占地麵積(jī)較大,所以現(xiàn)場場地受(shòu)限。綜合考慮場地(dì)和運行維護的(de)問題,並分析了煙氣、粉塵的性質,O終采用一個車間使(shǐ)用一(yī)台套(tào)布袋除塵係(xì)統的一級除塵工藝,對整個(gè)車間的所有揚塵進行集中統合治理。改造後整個車(chē)間實現了清潔生產,崗位粉塵和除塵係統尾排均達到O環境標準,實現整條(tiáo)生產線24小時連續運轉。取消了原來的旋風重力除塵、文(wén)丘洗滌除塵和沉澱池。改造(zào)後的工藝流程圖(tú)如(rú)下:

虛線部分為揚塵部分排風管道示意

3.3主要設備(bèi)選型

類似這種散點揚塵的集中收集,需要考慮的問題(tí)較多。各揚塵點風量(liàng)的確定;各揚塵點吸塵管徑的匹配;係統總(zǒng)阻損的計算;除(chú)塵器形式的確定:尾排風機(jī)的選型等等。

3.3.1係統尾排風機的選型是根據總處理風量(liàng)和風壓來確定,所以各揚塵點風量的確定和(hé)係統阻損(sǔn)的計算成為關鍵。例如中化開(kāi)磷三車(chē)間磷銨生產線,所有(yǒu)揚塵點排風量和管首係統阻力經仔細核算後,選型的風機:型號G8-39-16D,流量90000m3/h,全壓5600Pa,電機220KW。

3.3.2采用一級收塵,為實現達標排放(50mg/m3),隻有采用電除塵器或布袋除塵器,由於粉塵黏附性強,不易清灰,采用電除塵器極板極線很容(róng)易出現包灰現(xiàn)象;粉塵濃度高,很容易出現電暈閉塞;粉塵(chén)的腐蝕性強,全鋼結構的電除塵器做防腐處理成本太高;而布袋除塵器(qì)在工藝上既可以(yǐ)作為環保設備(bèi),也可(kě)作(zuò)為高濃(nóng)度粉塵的收粉器:並通(tōng)過以下(xià)措施,保證(zhèng)了布袋除塵係統在此工藝(yì)中的成功使(shǐ)用。

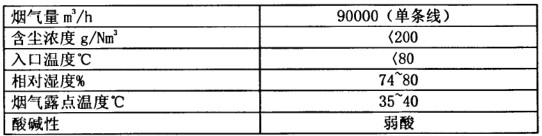

傳統法磷酸二銨煙(yān)氣的性質,如(rú)下(xià):

針對以上煙氣的性質,此套布袋除塵係統工藝(yì)采用了如下措施(shī):

a.由於磷酸二銨易吸(xī)潮,粉塵容易結疤;所以采用(yòng)了剝離效果好易清灰的(de)專用除塵濾袋,並對其表麵進行了特(tè)殊處理(lǐ)。

b.煙氣溫度低,接近露點溫度。因此需要對布袋除塵器的內部溫(wēn)度采取有效措施進行控製,保證其大於42℃。

對布袋除塵器的溫度控製主要是通過加熱係統和(hé)保溫(wēn)係(xì)統來實現。加熱係(xì)統是通過熱量換算的理論,根據蒸(zhēng)汽溫(wēn)度、蒸汽盤管傳熱麵積、傳熱(rè)係數,係統漏風率、除塵器散熱麵和煙氣溫度,計算出除塵器內部的溫度範圍。蒸汽溫(wēn)度和流(liú)量可以通過熱風爐來調節,而蒸汽盤管的布置間距、管徑則根據計算出的傳熱麵積和傳熱係數來確定。為了盡(jìn)可能的避免冷凝(níng)和結露現象,此套布袋除塵設備係統設計了一套全麵的保(bǎo)溫係統(tǒng)。

C.磷酸(suān)二銨易(yì)吸濕結疤,在(zài)灰鬥壁上(shàng)容易發生結塊現象,對灰鬥角度進行特殊設(shè)計,所有斜邊的垂(chuí)直角度和臨邊夾角均大於65。,同時增加(jiā)倉壁震動器裝置,用於粉塵破拱,防止灰鬥結塊以致於堵料。

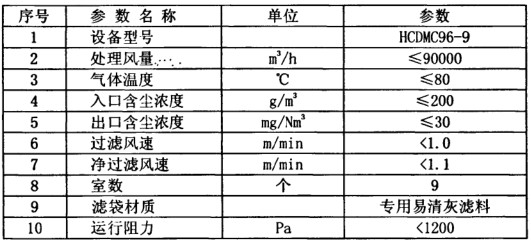

3.3.3布袋除塵器主要設備參數:

四(sì)、應用效果

布袋除塵設備係統自(zì)從2008年8月開機以來,各揚(yáng)塵點的粉塵全部收集下來,沒有出現粉塵外逸現象,風機出口含塵(chén)濃度<30mg/Nm3,運(yùn)行穩定。與改造前相比:

1.解決了車間裏(lǐ)的粉塵彌漫現象,實現連續運轉,提高(gāo)勞動效率;每條(tiáo)生產線每月減少浪費的成品約200多噸,折合產值40多萬元;

2.解決了人工清理車間和沉澱池的困難;因此減少人工清理費用約6萬元/年(nián);

3.改造後,確保了環保達(dá)標標排放;避免了大量廢水進入濃縮係統後增加的蒸汽消耗;同時也避免了廢水的排放;

實踐證明,使用布袋除塵設備係統收集(jí)處理複合肥生產車間十幾個散點的揚塵,是可行有效的,並節省了能(néng)源和資源;同樣,類似的粉塵收集方式,也可以為其它性(xìng)質的化工粉塵及設備尾氣治理提供了(le)可借鑒(jiàn)的方法。

化肥廠布袋除塵器的成功應用案例